国产化技术助力 勘探开发新腾飞

入地难,难于上青天。尤其在常规、易采和优质油气资源日渐减少的今天,如何保障油气资源低成本、优质、快速、高效勘探开发,越来越考验工程技术的创新和服务实力。

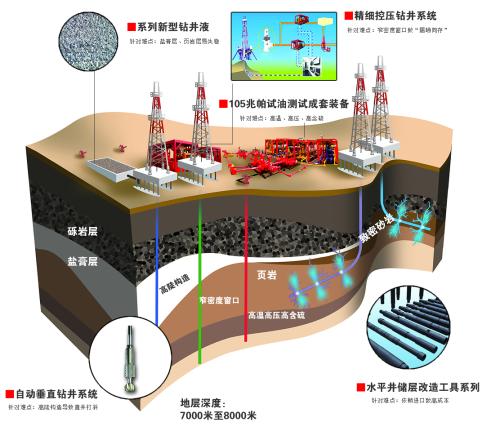

如今,油气勘探开发的触角已经伸向深层、低渗透、非常规。数据显示,我国新发现的油气储量中,深层、超深层及非常规油气资源约占2/3,国内剩余油气资源(包括陆地和海洋)40%以上分布在5000米以下的深部地层,近年来新发现的11个大型油气田中,深层占8个。随之而来的难题犹如一座座大山,阻挡在增储上产的道路上。

平均井深超过6000米的塔里木库车山前地区,深刻反映出深井勘探开发之难。据了解,2010年,库车山前地区一口井的建井周期长达近两年。如何解决高陡构造的防斜打直?如何攻破地下数千米的“盐膏层”?如何克服窄密度压力窗口挑战?这三大难题不解决,建井的质量、速度和效益将无从谈起。

低渗透和非常规油气更面临着开发成本高和开采效益低的困局。水平井+分段压裂在提高单井产量方面展现出独特魅力,已替代直井成为低渗透和非常规油气开发的主要方式。然而,由于水平井打长、打快、打好关键技术不完善,分段压裂工具主体依靠进口,一些核心技术被少数国外服务商掌控,国内企业不得不购买其“天价”服务,导致建井成本居高不下。

核心技术创新呼声愈发强烈:只有把核心技术掌握在自己手中,才能真正掌握竞争和发展的主动权。中国石油通过多年不懈攻关,一批批井筒工程技术利器频频亮相生产一线:建井和维护成本下降了!勘探开发进程加快了!油气增储上产插上了腾飞的翅膀!

一项项利器成为一张张闪亮的“中国制造”名片,在中国石油工程技术与装备国产化进程中熠熠生辉。

自动垂直钻井系统是国产化技术助力气井“扬眉吐气”的典范。这项技术解决了山前高陡构造和逆掩推覆体的防斜打快难题,过去长期被国外公司垄断,日服务费高达上万美元。中国石油自主研发成功后,国外公司日服务费下降近1/3。目前,这个系统国内市场应用率已达40%左右,成为复杂深井钻井提速主力军。

精细控压钻井技术是解决窄密度窗口钻井难题最有效的手段,可大大降低“漏喷同存”风险,减少泥浆漏失。早期由于没有利器在手,中国石油不得不依赖国外公司服务,但几十万元的高额日服务费让企业不堪重负。当中国石油自主研发的精细控压钻井系统问世,国外公司立即大幅下调服务价格,最终退出中国陆上市场。这项技术在塔里木、川渝和海外等地区已推广应用200余口井,产品和技术服务价格比国外同类产品降低50%以上。

水平井建井成本高一直束缚着油田增储上产的步伐。为突破水平井储层改造关键技术瓶颈,实现水平井规模化应用,中国石油组织系统攻关,自主研发形成了水平井裸眼分段压裂、分簇射孔、投球滑套、快钻桥塞等系列工具,替代进口,同比降低成本30%至50%,成为降本增效的新利器,加快了长宁和威远、昭通等国家级页岩气示范区建设,引领页岩气等新兴战略产业快速发展。

泥浆作为钻井的“血液”,是打成井、打好井、打快井、降低钻井成本的主要技术瓶颈。中国石油通过系统攻关试验,创新形成油基钻井液、大位移井钻井液、高温高密度有机盐钻井液等特色配套技术和服务能力,大幅提高了复杂深井钻井液技术水平。油基钻井液技术填补了国内空白,逐步取代进口成为复杂深井和页岩气水平井的安全快速钻井关键技术。页岩气水平井高性能水基钻井液在昭通、长宁和威远地区试验应用10余口井,主体技术指标达到油基钻井液水平,在满足环保要求的同时,与使用油基钻井液相比,成本降低一半以上。

高温、高压且含有大量有毒硫化氢的井下环境给试油测试技术带来很大挑战。由于我国试油测试装备技术水平和能力不足,深层天然气资源勘探开发遭遇瓶颈。105兆帕试油测试作业系列装备的研发迎来了天然气资源勘探开发的春天,为高温高压高含硫气井的试油测试提供了安全保障。目前,已在我国塔里木、川渝等地区取代进口,推广应用超过400口井,社会经济效益显著。

工欲善其事,必先利其器。国内石油行业进入低谷期,更需要利器创新闯出一片新天地。(记者 廖秋雯)

数读新闻

精细控压钻井系统大大降低单井漏失量和复杂时效

|

|

亮点技术

21/35MPa气井带压作业技术与装备

突破了气井环空动密封技术瓶颈,研制试验定型了21MPa/35MPa气井带压作业机,形成了配套工艺技术,具备了21MPa气井带压作业能力,覆盖了中国石油60%左右的气井,打破国外垄断,降低成本50%,现场应用146井次,使一批老气井恢复生产、隐患得以消除,经济及社会效益显著。其中,在长宁、威远和焦石坝页岩气井作业68井次,成为页岩气井完井试油测试安全作业的关键技术,与使用国外技术相比,累计节约作业成本亿元以上。

105MPa试油测试成套装备

研制成功105MPa/180摄氏度的试油测试成套装备,具备数据与视频全程自动监控记录功能,综合性能达到国外同类产品水平,在塔里木、川渝、华北等地区成功替代进口,推广应用40余套、作业400多口井,创造直接经济效益5亿元以上,为“三高”气井试油测试的安全控制和精确计量提供了自主技术装备保障。

水平井储层改造工具系列

研发了水平井裸眼分段压裂、分簇射孔、投球滑套、水力喷射、快钻桥塞等水平井多段压裂系列工具,为水平井经济有效分段压裂提供了自主技术支撑,成为复杂油气藏有效动用的关键技术。2011年以来,中国石油采用自主工具共实施水平井分段压裂3832口,占施工总井数的89%。长庆苏里格气田水平井压裂改造后单井初期日产量为5.7万立方米,达到直井的3倍以上,仅占总井数10%的水平井产量贡献达到32%。

自动垂直钻井系统

通过国际合作与自主研发相结合,研制成功BH-VDT和XZ-AVDS系列自动垂直钻井系统,可实现井下主动纠斜、保持井壁垂直,通过解放钻压,提高机械钻速,缩短了钻井周期。整体性能达到国际先进水平,打破了国外垄断,大幅度降低了技术使用成本。

在塔里木山前地区逐步替代国外产品,为解决高陡构造和逆岩推覆体等复杂地质条件下的防斜打快钻井难题提供了自主技术支持。

精细控压钻井系统

自主研发成功的PCDS-I型、CQMPD—I和XZMPD-I精细控压钻井系统,井底压力控制精度优于国外同类技术,打破国外垄断,迫使国外公司服务日费由42万元降低到24万元且现已退出中国石油市场。这项技术在塔里木、川渝和海外等地区应用200多口井,国内服务日费不到10万元,为有效解决“漏喷同存”钻井难题提供了经济实用技术,节约直接成本超10亿元,成功开拓印尼等海外技术服务市场,具备与国际知名技术服务公司同台竞技的实力。

系列新型钻井液

发展形成的系列新型钻井液特色配套技术和服务能力,大幅提高了集团公司复杂深井和页岩气水平井钻井液技术水平、服务保障能力和国际市场竞争力。

油基钻井液技术产业链和服务体系填补了国内空白,逐步取代进口;BH-WEI强抑制、高润滑、大位移井钻井液体系与使用进口钻井液相比,费用减少50%,实现了低成本国产化目标;页岩气水平井高性能水基钻井液主体技术指标达到油基钻井液水平,与使用油基钻井液相比,成本降低一半以上,有望成为页岩气开发降本增效和绿色环保的主体接替技术。

权威点评

填补国内空白 跻身国际一流

中国工程院院士 罗平亚

随着油气勘探开发向深层、复杂地层发展,复杂地层深井钻井井下复杂与安全问题日趋突出,成为我国钻井液技术必须解决而国内外都未能很好解决的重大技术难题,也是当前钻井及钻井液技术发展的前沿课题。

中国石油组织全国优势力量进行攻关取得重大成果,并形成有效解决这些重大难题的系列新型钻井液体系与应用技术。其中,油基钻井液技术产业链填补国内空白,完善了我国钻井液技术体系,成为复杂深井和页岩气水平井安全快速钻井的关键技术;BHW强抑制强润滑钻井液为我国复杂地层特殊结构井的优质、快速钻井提供了技术支持;BH-WEI高温高密度有机盐钻井液成为塔里木、川渝和海外复杂深井安全提速提效的主体技术。这些技术总体上达到国际同类技术先进水平,具有明显的特色和优势,在显著提高国际高端钻井液技术市场竞争力的同时,丰富和发展了我国钻井液技术水平。

突破我国“三高”气井试油技术瓶颈

国家“863”项目首席科学家 刘合

目前,我国剩余油气资源勘探开发面临越来越多的高温、高压、高含硫油气藏,“三高”油气井测试作业一直是世界性难题。川庆钻探自主研发的105MPa试油测试成套装备,突破了高压旋流除砂器、RD循环阀等核心部件技术瓶颈,填补国内105MPa高温防硫耐酸地面测试装备的空白,在塔里木、川渝等地区试验和应用了400多口井,使得这项装备的技术稳定性、可靠性大幅提升,形成了配套技术服务能力,达到国际先进水平。

这项技术的研发过程整合了多学科领域的最新研究成果,自主设计,依托自主开发的试验平台实现了高温高压工况下的模拟实验,也为石油装备自主开发探索了一条具有借鉴意义的创新之路。

105MPa试油测试成套装备的研发成功,打破了我国“三高”油气藏高端防硫试油测试装备一直依赖进口的局面,为我国高温高压气井试油测试提供了装备保障,基本满足了我国深层天然气勘探试油的需要。

创新感悟

突破瓶颈 终获成功

21/35MPa气井带压作业技术攻关团队

近年来,气井带压作业技术成为井下作业技术发展的新亮点,但由于作业风险大、对装备安全性和可靠性要求极高等因素,在国内发展速度缓慢,是一块名副其实的 “硬骨头”。这样的难题,激发起研发团队的创新斗志。

攻关过程中,技术攻关团队集中优势资源搞研究、破瓶颈,实现了关键技术持续突破。立足国内气井带压作业现状,团队按照压力级别从低到高稳步推进技术升级,稳扎稳打,一步一个脚印前进。在一次次现场试验中发现问题,在不断的经验总结中完善提高。无数日夜不懈奋战,换来装备技术水平的不断提升。装备和技术定型后,团队又抓住川渝地区页岩气大开发的机遇,迅速把技术成果推向市场进行检验。装备投入市场后迅速转化为生产力,大大降低了压井后的产量损失,有效保障了致密气、页岩气等非常规油气的开发效果。

勇于创新 打破垄断

BH-VDT5000垂直钻井系统研发团队

常规钻井技术在西部油气勘探开发中,遭遇到高陡构造防斜打快的世界性难题,成为制约勘探开发进程的瓶颈。面对外国公司的技术封锁,研发团队吹响了自主创新的号角。

随后,团队以大量细致认真的调查为开端,悉心钻研技术难点和破解之道。严峻的经营压力、引进设备的不适应、多轮实验的失败,都没有挡住创新的脚步。针对先导实验暴露出的缺陷,团队组织技术攻关改进,一次不行就两次,凭着这股韧劲,跨过一个又一个坎。从设计方案中技术参数的确定,到配套研究中子系统的改进,研发团队以大量精细认真的工作,实现了试验方式、系统结构、电路设计的创新,最终使具有自主知识产权的垂直钻井系统面世,中国石油成为国际上第三家可以提供这项高端技术服务的公司。